Recycling & Re-Use Potentiale

Reibungsinduzierter Prozess zum nutzerindividuellen und energieeffizienten Recycling von Aluminiumspänen.

Betreuer:

- Betreuer: Prof. Dr.-Ing. Werner Homberg

- Betreuer: N.N.

- Praxispartner: N.N.

- Industriepartner: N.N.

Motivation

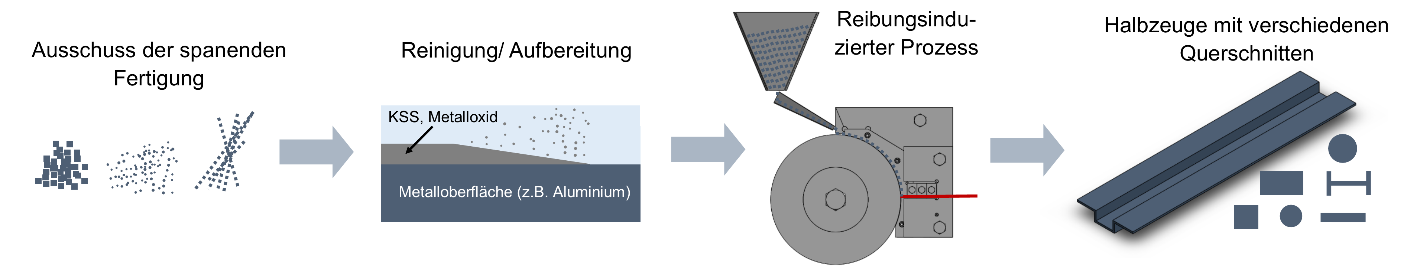

Weltweit rückt die Reduktion von Emissionen sowie das vollumfängliche Nutzen der vorhandenen Ressourcen weiter in den Mittelpunkt. Diese Entwicklung kann auch bei der Produktion von Aluminium beobachtet werden. Die primäre Herstellung des Aluminiums stellt aufgrund des umstrittenen Bauxit-Abbaus sowie der Elektrolyse einen sehr (energie-)aufwendigen Prozess dar. Eine Möglichkeit zur Reduktion des Energieverbrauchs stellt das Einschmelzen von gebrauchtem Aluminium zur Herstellung von Sekundäraluminium dar. Neben diesem müssen weitere anwendungsbezogene Verfahren zum Recycling von Aluminium sowie anderen (Leicht-)Metallen entwickelt werden. Diese Verfahren sollen flexibel und möglichst einfach in die vorhandenen Produktionsstrukturen integrierbar sein. Der im Folgenden erläuterte Prozess sieht die direkte Extrusion zu einer definierten Geometrie vor. Dies stellt den großen Vorteil dieser Vefahrensvariante gegenüber dem konventionellen Recyclingprozess dar. Im hier erforschten Prozess ist lediglich ein energiearmer Prozessschritt zur Erzeugung der Endgeometrie notwendig. Der konventionelle Recyclingprozess zur Herstellung von Halbzeugen besteht hingegen aus mehreren Produktionsschritten.

Zielsetzung und Vorgehensweise

In diesem Projekt soll der, bis dato für die Umformung von Halbzeugen verwendete, reibungsinduzierte „Conform“-Prozess zum Recycling von Ausschuss aus der spanenden Fertigung verwendet werden. Die in vielen Produktionsprozessen anfallenden Späne sollen im Anschluss an eine Reinigung/ Aufbereitung mit Hilfe des Verfahrens möglichst energiearm recycelt werden. Die hier untersuchte, reibungsinduzierte Prozessvariante sieht eine direkte Erzeugung des Endproduktes in Form verschiedener Halbzeuge vor. Im Fokus des Extrusionsprozesses steht die kontrollierte und kontinuierliche Einstellung der mechanischen Eigenschaften des Profils. Ein Vergleich mit den Eigenschaften konventionell hergestellter Aluminiumprofile ist anzustreben.